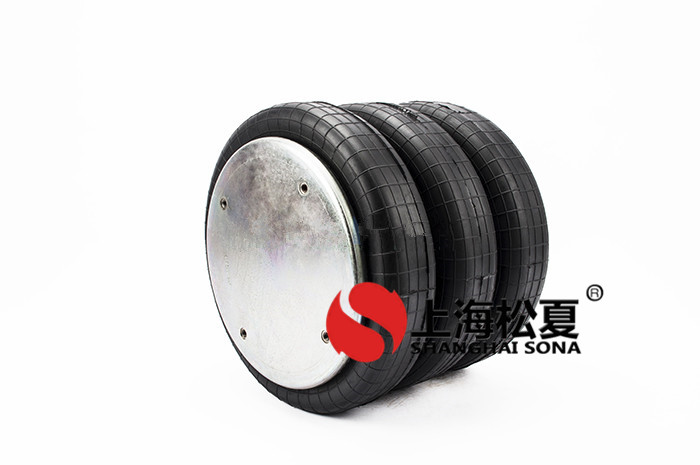

公司名稱:上海松夏減震器有限公司

企業地址:上海寶山區園康路255號1號樓A區三層

移動電話:17317317121

文章來源:上海松夏減震器有限公司 發布時間:2021-11-02 10:45

空氣彈簧硫化產生氣泡原因分析及解決

橡膠制品硫化時,氣泡是橡膠制品硫化時經常出現的質量缺陷,不僅影響制品的外觀質量空氣彈簧硫化工藝問題,甚至影響制品的內在質量。通過現場觀察和分析硫化產生氣泡的原因,制定解決問題的措施,最大限度地減少了氣泡的發生,提高了產品的外觀質量。造成橡膠制品硫化產品氣泡的因素很多,關鍵的原因是原料、煉膠加工、工藝操作、硫化設備和模具。

一、原材料因素

1、原因分析

(1)天然橡膠水分及揮發分超標

(2) 化工原料及添加劑儲存、配料等環節受潮增加。

(3)鋼絲繩受潮,鋼絲膠未干。

(4)纖維簾線回潮率高,原絲高于2%,壓光前高于1%。

2、解決方案

(1)天然橡膠切割后,采取烘烤措施,按標準控制水分和揮發分,嚴禁超標,降低生膠水分。

(2)儲存化工原料和添加劑時要加防潮措施。在雨季、雨季、霧天,尤其要幫助運輸、儲存、加工等,防止原料防止材料受潮受潮空氣彈簧硫化工藝問題 橡膠制品硫化產生氣泡原因分析及解決,原材料填充塑料。

(3)使用前1小時拆開鋼絲繩,保持室內濕度在標準范圍內,避免鋼絲繩受潮,涂膠后晾干鋼絲繩。

(4)纖維簾線在壓延前加熱干燥,簾線進入壓光前回潮率小于1%

二、半成品零件因素

1、原因分析

(1)混煉時膠料中的添加劑分散不均勻。

(2)混合溫度低,水分不揮發。溫度高時,硫磺加入開煉機時,硫磺容易熔化或燒焦。

(3)膠料停放時間不足或未停放生產使用。

(4)膠料熔煉不均勻,成型時表面不光滑。

(5)橡膠在開煉機上加熱時,表面被空氣包裹,擠出的橡膠可能會滯留空氣。

2、解決方案

(1)優化生產配方,選用易分散助劑替代目前使用的助劑,增加分散劑、均質劑等加工助劑的應用,提高各種助劑的分散性能。

(2)膠料采用密煉機兩段工藝生產,第一段混煉時升溫,使原料中的水分和揮發分充分揮發。停車,進行第二階段混合,控制溫度,在硫磺和促進劑的溫度范圍內,避免焦燒時間過短或焦燒。

(3)塑化、一級混煉、二級混煉、成型工藝嚴格控制半成品的停放時間。讓各種助劑充分擴散,提高膠料的均勻性,同時時間有利于機械作用應力和應變的恢復。

(4)膠料加熱要均勻,膠料要通過切、滴、搗等方式混合均勻。熱熔膠供料與出料分離的操作方法,提高表面輸出橡膠的光滑程度。

(5)采用擠出工藝擠出橡膠,擠出的橡膠表面不再截留空氣。

三、生產運營

1、原因分析

(1)開煉機輥溫、熱精煉溫度和擠壓出料溫度控制不嚴格,半成品表面有氣泡。

(2)膠線和簾線內壓力空氣太多,成型硫化時很難排出。

(3)外型半成品的厚度和寬度公差過大,重量公差大,影響橡膠在模具中的流動。

(4)預成型時,多層橡膠材料容易滯留空氣,導致橡膠起泡。

(5)浸膠時鋼簾線只掛在表面,鋼絲內含氣量高,鋼絲間間隙大,貼膜時容易滯留空氣。

(6)硫化時壓力低,膠料致密性差,易產生氣泡。

(7)硫化溫度和時間不符合工藝要求時,也會造成低硫氣泡

2、解決方案

(1)控制開煉機輥筒的溫度和產能,防止膠料過熱造成氣泡包裹在膠內,難以去除。

(2)壓延膠線沿經線排列多組棉線,增加膠線層間的透氣效果。壓延膠線在收卷前加有刺破氣泡裝置,增加橡膠線之間的通風效果。

(3) 修改擠壓模板設計,使膠料形狀有利于模具空氣彈簧硫化工藝問題,嚴格控制膠料半成品的施工尺寸和公差,防止產品夾帶空氣。

(4)預成型時,當有多層膠需要疊放時,將放氣閥壓在膠上,以減少膠層間的空氣滯留,或用氣泡針刺破膠層表面橡膠泡沫。

(5) 鋼絲簾線由浸膠和覆膜改成擠出涂覆,減少了膠中鋼絲的含氣量,減少了覆膜時的夾氣現象。

(6)合理設置型腔壓力,保證硫化應達到壓力,使膠料流動并充滿型腔。

(7)嚴格按照規定的硫化溫度和時間控制生產操作,由人工控制操作改為微機群控生產操作。

四、設備與模具1、原因分析

(1)平板硫化機的溫控系統偏差較大,溫控高時,模具溫度高,減少膠料流動時間。

(2)模具表面破損,凹凸不平影響膠料的流動性。

(3)模具表面容易堆積污垢空氣彈簧硫化工藝問題,影響膠料的流動性,容易在機身上留下疤痕。

(4)模具排氣管和排氣管孔分布不合理,排氣管太細空氣彈簧硫化工藝問題 橡膠制品硫化產生氣泡原因分析及解決,排氣孔直徑太小,影響排氣效果。

(5)模具側鐵齒上的凹槽和導程角設計不合理,會導致橡膠進入時產生分層,混合后氣體無法排出。橡膠易發生模具關閉和排氣時產生渦流和湍流。,重疊。

2.解決方案

(1)改進板式硫化劑測溫點和溫控傳感系統,使模腔內溫度與儀器顯示的溫度相匹配。(2)修復板式硫化劑的損壞部位模具表面及時,生產供應商采取措施保護和防止損壞模具表面,避免損壞模具表面。

(3)模具表面定期進行定量清潔拋光,保證模具表面光潔度。

(4)改進模具排氣管線和排氣孔的布置,縱橫相連,分布趨于合理。排氣管線適當加粗,排氣孔直徑加大,排氣效果增強。

(5)優化模具理論的側槽和邊角設計,減少橡膠制品的渦流和重疊。

通過分析橡膠制品硫化過程中產生氣泡的原因,制定整改方案解決問題,加強原材料的使用和管理空氣彈簧硫化工藝問題 橡膠制品硫化產生氣泡原因分析及解決,規范煉膠加工,改進工藝操作,優化模具設計等措施,并落實到位。橡膠制品表面等措施。膠層、花紋、鋼簾線中間的氣泡、亮痕等質量缺陷明顯減少,提高了產品的外觀質量。